Software per la programmazione della produzione

13 giugno 2025

Metronomo.Net

Il software nato in produzione, per la produzione

La programmazione della produzione rappresenta un elemento cruciale all’interno della gestione manifatturiera, poiché consente di pianificare, coordinare e ottimizzare tutte le attività necessarie per trasformare le materie prime in prodotti finiti. Questo processo non si limita a stabilire le tempistiche di lavoro, ma coinvolge anche la gestione delle risorse, la previsione della domanda e la minimizzazione degli sprechi, con l’obiettivo di garantire efficienza, puntualità e qualità nella produzione. L’importanza della programmazione della produzione è diventata ancora più evidente con la crescente competitività del mercato globale e la necessità di adattarsi alle variazioni della domanda e alle nuove tecnologie.

Per supportare questi processi complessi, oggi esistono numerosi software dedicati alla programmazione della produzione, che offrono funzionalità avanzate come la simulazione dei flussi produttivi e il controllo in tempo reale delle risorse. Questi strumenti, grazie alle loro capacità di integrazione, permettono di creare un ecosistema digitale efficiente, in cui le informazioni scorrono in modo fluido tra i reparti e le fasi produttive, facilitando decisioni rapide e basate su dati accurati. In questo articolo analizzeremo nel dettaglio che cos’è la programmazione della produzione, perché rappresenta un fattore strategico per le imprese moderne, e quali sono i principali software a supporto di questo processo, con un focus sulle loro integrazioni e benefici operativi.

Cos’è la programmazione della produzione?

La programmazione della produzione è un processo strategico volto a organizzare il reparto produttivo in modo coerente con i piani aziendali, che a loro volta riflettono gli obiettivi economico-finanziari dell’impresa. Nelle aziende manifatturiere, questo processo consiste nel definire i programmi produttivi, stabilendo cosa produrre, in quale quantità e in quali tempi, con vari livelli di dettaglio e l’ausilio di strumenti di simulazione.

Si tratta di un’attività complessa che coinvolge diverse funzioni aziendali e molteplici risorse, finalizzata a pianificare la produzione sia nel breve sia nel lungo periodo. È importante distinguere due fasi complementari nel processo produttivo:

Pianificazione della produzione: riguarda la definizione degli obiettivi e dei piani a medio-lungo termine. In questa fase si stabiliscono volumi complessivi, allocazione delle risorse e strategie di approvvigionamento, con un focus su orizzonti temporali più ampi e previsioni aggregate;

Programmazione della produzione: rappresenta l’aspetto operativo e di dettaglio, che si concentra sul breve termine. Qui si definisce la sequenza esatta delle attività, i tempi di lavorazione e la gestione delle risorse a livello quotidiano o settimanale, al fine di ottimizzare il flusso produttivo e rispondere rapidamente alle variazioni della domanda.

Questa distinzione consente alle aziende di mantenere una visione strategica di medio-lungo termine, senza perdere il controllo operativo necessario per gestire le attività produttive nel breve periodo.

Il piano di produzione

Il piano di produzione è il documento o insieme di informazioni che definisce in modo dettagliato cosa, quanto e quando produrre per soddisfare la domanda prevista, rispettando le risorse disponibili e gli obiettivi aziendali. In pratica, rappresenta la traduzione operativa dei piani strategici in programmi concreti che guidano l’attività del reparto produttivo. Il piano di produzione coordina le quantità da realizzare, i tempi di produzione e le priorità, tenendo conto delle capacità degli impianti, delle materie prime, della manodopera e di eventuali vincoli. Può essere suddiviso in due livelli principali:

Piano di produzione aggregato (Master Planning): definisce i volumi complessivi di produzione su un orizzonte temporale medio-lungo. Include il piano aggregato, noto come Sales & Operations Planning (S&OP), che bilancia domanda e capacità produttiva e comprende il Piano Principale di Produzione (Master Production Schedule), che definisce in modo più dettagliato cosa produrre e quando, accompagnato da verifiche di fattibilità per assicurare la coerenza con le risorse disponibili e gli obiettivi aziendali;

Piano di produzione dettagliato (Detailed Planning): specifica le attività operative a breve termine. Riguarda la pianificazione operativa e più granulare della produzione. In questa fase si utilizza il Material Requirements Planning (MRP), che calcola le quantità di materiali necessari e i tempi di approvvigionamento, e si procede con la schedulazione dettagliata delle attività produttive, definendo l’ordine e la tempistica precisa delle lavorazioni per ottimizzare l’efficienza produttiva.

Infine, è importante sottolineare che il processo di pianificazione della produzione è ciclico: uno stesso periodo viene rivisto e ripianificato più volte, con un livello di dettaglio progressivamente maggiore, per adattarsi a eventuali variazioni di domanda, disponibilità di risorse o imprevisti.

Perché la programmazione della produzione è importante?

La programmazione della produzione è un processo fondamentale per aziende di medie e grandi dimensioni, così come per tutte quelle realtà che vogliono migliorare significativamente la propria organizzazione produttiva e ottenere un vantaggio competitivo sul mercato. Una corretta pianificazione della produzione consente di raggiungere numerosi benefici, tra cui:

Monitorare lo stato delle risorse produttive: permette di valutare in modo continuo la capacità degli impianti, la disponibilità di macchinari e personale, e di intervenire tempestivamente per potenziare o ottimizzare le risorse prima che diventino un limite per la produzione, evitando ritardi o inefficienze;

Gestire gli approvvigionamenti in modo preciso: la programmazione consente di pianificare l’emissione degli ordini per le materie prime e i componenti necessari, assicurando che arrivino nel momento esatto in cui sono richiesti, senza anticipi che genererebbero costi di stoccaggio inutili né ritardi che bloccherebbero la produzione;

Mantenere scorte ottimali di materiali e prodotti finiti: attraverso una pianificazione attenta, è possibile ridurre al minimo le giacenze di materie prime e di prodotti finiti, liberando capitale e spazio di magazzino, senza però rischiare di interrompere la produzione o di non soddisfare la domanda;

Stabilire date di consegna affidabili con largo anticipo: grazie a una visione chiara della capacità produttiva e delle tempistiche, l’azienda può comunicare ai clienti tempi di consegna realistici e attendibili, migliorando la soddisfazione del cliente e la reputazione sul mercato;

Ottimizzare l’utilizzo degli impianti produttivi: la programmazione aiuta a organizzare il flusso produttivo in modo che gli impianti lavorino in modo continuo ed efficiente, producendo esattamente ciò che serve, nel momento in cui serve, riducendo i tempi morti e gli sprechi;

Individuare ed eliminare colli di bottiglia e inefficienze: attraverso un’attenta analisi del flusso di lavoro, la programmazione permette di riconoscere punti critici dove si accumulano ritardi o materiali in attesa, adottando soluzioni per eliminare queste strozzature e garantire un processo produttivo fluido;

Rispettare le scadenze di consegna ai clienti e adattarsi rapidamente: mantenendo sotto controllo il piano produttivo, l’azienda è in grado di rispettare le date di consegna comunicate, ma anche di intervenire rapidamente per ripianificare in caso di imprevisti o variazioni, minimizzando impatti negativi;

Gestire con flessibilità ordini urgenti o non programmati: la programmazione della produzione consente di integrare efficacemente nuovi ordini urgenti o fuori programma, trovando soluzioni operative che non compromettano la qualità o i tempi delle consegne già previste.

I software di programmazione della produzione

In un’azienda manifatturiera, diversi software giocano un ruolo fondamentale, e la loro efficacia diventa ancora più rilevante quando sono integrati tra loro. L’ERP (Enterprise Resource Planning) gestisce e coordina le risorse aziendali, offrendo una visione completa e centralizzata di funzioni come contabilità, acquisti, magazzino e produzione. L’MRP (Material Requirements Planning), spesso integrato nell’ERP, si concentra sulla pianificazione dei fabbisogni di materiali, calcolando quantità e tempi per garantire un approvvigionamento efficiente, evitando sia eccessi che carenze.

Il MES (Manufacturing Execution System), invece, monitora e controlla in tempo reale le attività operative sul piano di produzione, ottimizzando l’uso delle risorse, tracciando l’avanzamento delle lavorazioni e rilevando eventuali anomalie o inefficienze. A monte del processo produttivo troviamo il PLM (Product Lifecycle Management), che gestisce l’intero ciclo di vita del prodotto, dalla progettazione allo sviluppo, mantenendo aggiornate tutte le informazioni tecniche e strutturali e permettendo una transizione fluida dei dati verso i sistemi ERP e MES.

L’ERP (Enterprise Resource Planning)

L’ERP supporta la pianificazione e la gestione integrata di tutti gli aspetti commerciali e operativi. Grazie alla sua capacità di raccogliere e centralizzare informazioni provenienti da diverse aree aziendali, l’ERP consente di pianificare in modo efficace le risorse disponibili, monitorare l’avanzamento delle attività produttive e generare resoconti dettagliati sul lavoro svolto. Questo sistema permette un controllo completo e in tempo reale su inventario, ordini di produzione, allocazione delle risorse umane e materiali, nonché sulla pianificazione delle attività produttive. Inoltre, l’ERP gestisce le procedure di acquisto, integrando la catena di approvvigionamento con le necessità di produzione, e si occupa delle implicazioni finanziarie connesse. Attraverso funzionalità avanzate di reporting e analisi, l’ERP fornisce dati strategici che aiutano i manager a prendere decisioni informate, migliorare l’efficienza operativa e garantire la conformità normativa.

MES (Manufacturing Execution Systems)

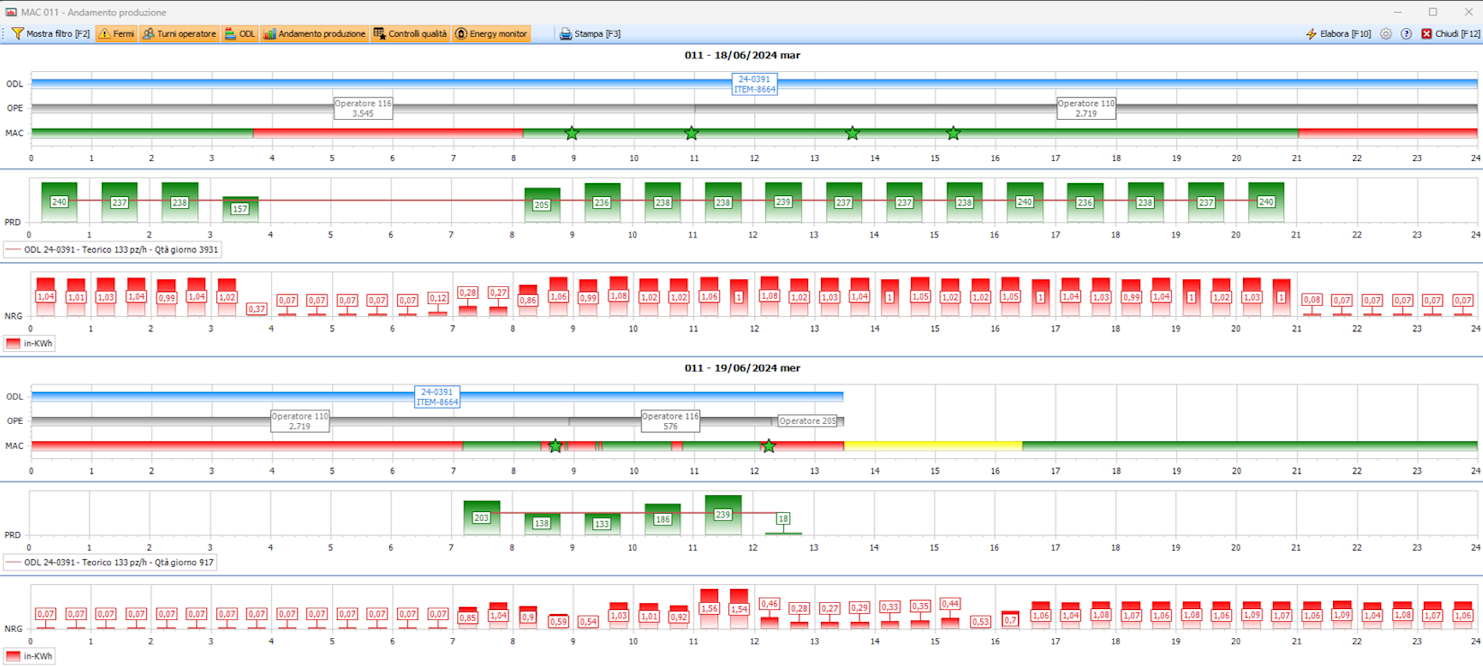

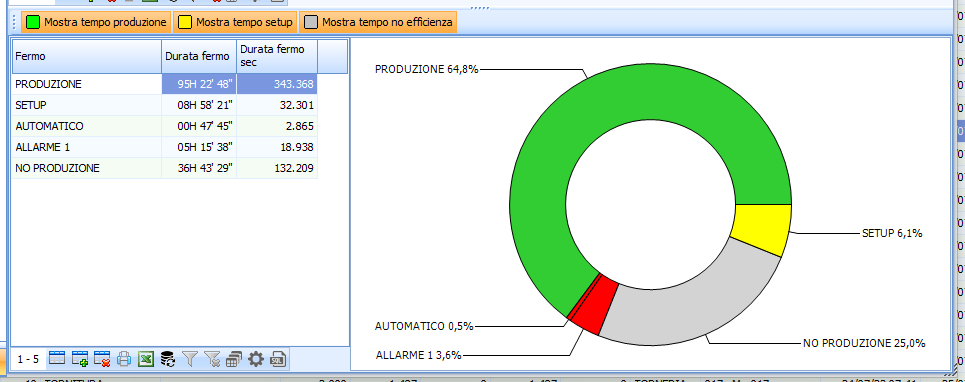

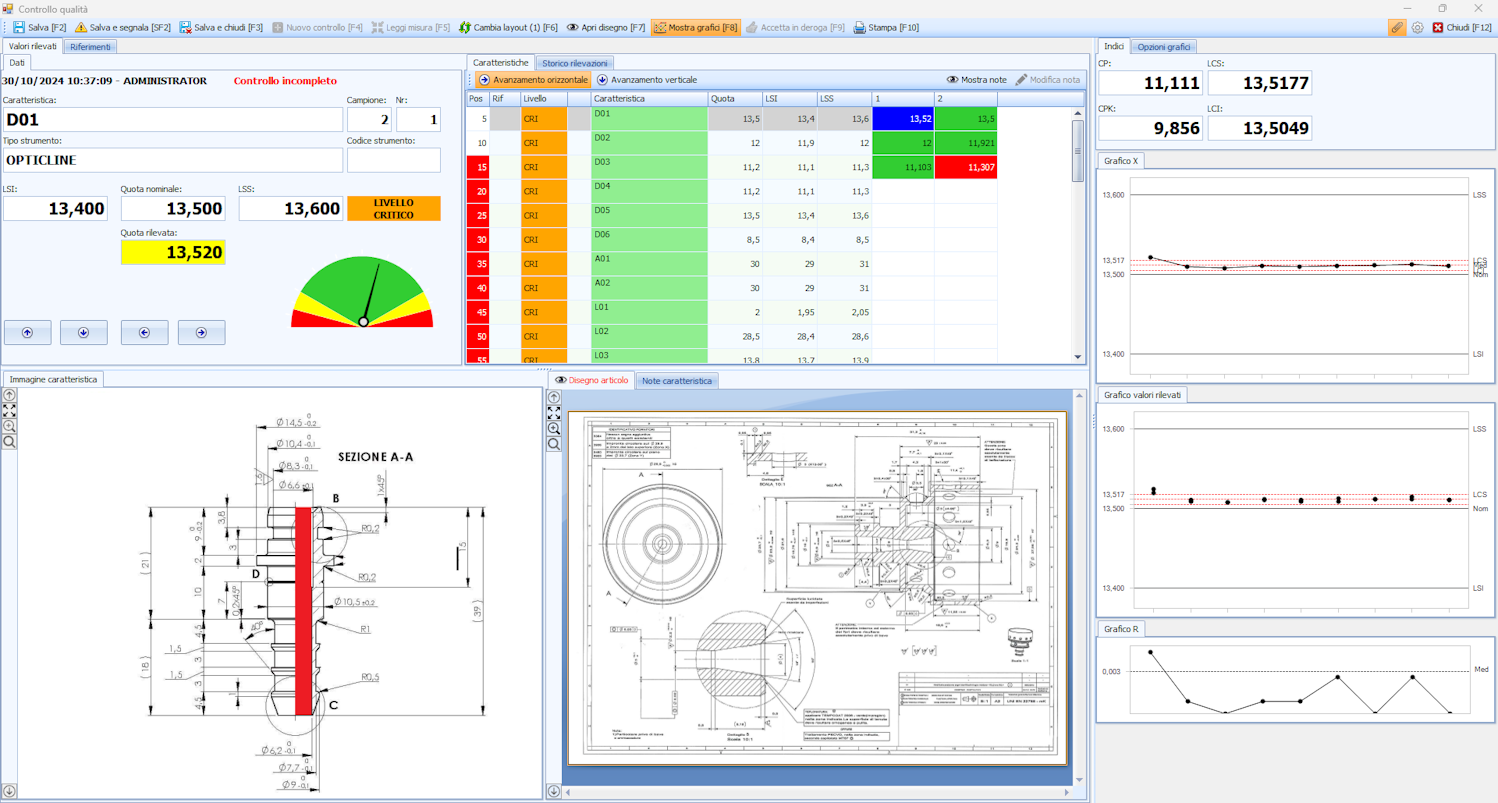

Il MES fornisce la struttura operativa per realizzare il prodotto secondo le specifiche richieste dal reparto vendite e dai piani di produzione. Monitora in tempo reale tutte le attività produttive, tenendo traccia degli operatori coinvolti, delle macchine utilizzate e di eventuali fermi o malfunzionamenti, garantendo così un controllo puntuale sull’avanzamento della produzione. Oltre a gestire le specifiche tecniche del prodotto e i tempi di lavorazione, il MES raccoglie dati dettagliati necessari per tracciare ogni componente lungo tutto il processo produttivo, assicurando la rintracciabilità e facilitando la gestione della qualità. Grazie al MES, gli operatori dispongono di dati accurati e aggiornati che li supportano durante la fase produttiva, permettendo di mantenere elevati standard qualitativi e di reagire tempestivamente a eventuali problemi o variazioni nel processo.

MRP (Material Requirements Planning)

L’MRP pianifica e gestisce in modo efficiente i fabbisogni di materiali all’interno di un processo produttivo. Il suo compito principale è determinare quali materiali servono, in che quantità e quando devono essere disponibili, basandosi su previsioni di vendita, ordini clienti, distinte base (BOM) e livelli attuali di magazzino. Attraverso questi dati, l’MRP genera automaticamente ordini di produzione o di acquisto, contribuendo a evitare ritardi e a mantenere la continuità della produzione. Spesso integrato all’interno del sistema ERP, l’MRP non solo automatizza il processo di approvvigionamento, ma migliora la pianificazione, riduce gli sprechi e ottimizza la gestione delle scorte. Questo si traduce in una maggiore efficienza operativa, minori costi di stoccaggio e una risposta più rapida alle variazioni della domanda.

PLM (Product Lifecycle Management)

Il PLM consente di gestire in modo integrato e centralizzato tutti i dati relativi alle diverse componenti di un prodotto, offrendo una visione completa delle informazioni necessarie e delle relazioni che intercorrono tra i vari elementi. Grazie ai sistemi PLM, le aziende possono ridurre significativamente il time-to-market, ottimizzare i costi di progettazione e testare in anticipo la fattibilità e la sostenibilità del prodotto sul mercato. Questi sistemi supportano un processo decisionale più accurato e informato durante il ciclo di vita del prodotto, dalla fase di ideazione e progettazione fino al suo ritiro dal mercato.Nel dettaglio, i sistemi PLM archiviano non solo i dati tecnici e le specifiche dei componenti, ma anche modelli 3D e altre informazioni dettagliate, favorendo aggiornamenti continui e miglioramenti iterativi. Questo controllo rigoroso assicura che ogni modifica sia tracciata, garantendo la qualità e la conformità del prodotto. Inoltre, le informazioni raccolte e gestite dal PLM sono fondamentali per le fasi successive, in particolare per la produzione.

Come funzionano le integrazioni ERP-MES-PLM?

L’integrazione tra questi sistemi permette di allineare in modo efficace la gestione strategica, la pianificazione operativa e il controllo delle attività produttive, aumentando così l’efficienza complessiva, la capacità di risposta e la qualità lungo tutto il processo produttivo.

Integrazione tra MES e PLM

L’integrazione tra il MES e il PLM permette di creare un collegamento tra la progettazione del prodotto e il suo processo produttivo. Questo collegamento facilita la trasmissione precisa delle specifiche di prodotto e delle richieste di controllo dal reparto vendite e qualità fino alla produzione, garantendo un livello superiore di qualità sia nella fase di progettazione sia in quella operativa. La possibilità di monitorare ogni singola fase della produzione con dettagli puntuali aiuta l’azienda a individuare rapidamente le cause di eventuali difetti o problemi. Inoltre, l’integrazione MES-PLM contribuisce a ottimizzare i processi automatizzati, ridurre gli errori umani, accelerare il time-to-market e potenziare la tracciabilità completa del prodotto lungo tutto il ciclo produttivo. Questa sinergia risulta particolarmente preziosa quando si lavora con prodotti complessi, caratterizzati da numerose varianti e fasi di convalida.

Integrazione tra ERP e PLM

L’integrazione tra ERP e PLM consente di mantenere sincronizzate tutte le informazioni relative al prodotto, favorendo un flusso dati coerente e aggiornato tra i due sistemi. Questo elimina la necessità di inserimenti manuali delle distinte base e delle specifiche tecniche, riducendo drasticamente il rischio di errori dovuti a operazioni manuali. La gestione integrata tra ERP e PLM supporta un ambiente di lavoro digitalizzato e senza carta, migliorando l’efficienza operativa e la tracciabilità dei dati di prodotto. Inoltre, consente di risolvere rapidamente eventuali incongruenze tra progettazione e produzione, facilitando l’aggiornamento tempestivo delle informazioni e garantendo una maggiore precisione nella gestione dei processi di approvvigionamento e produzione.

Integrazione tra ERP e MES

L’interazione tra ERP e MES consente di ridurre i tempi di produzione, aumentare la flessibilità del sistema produttivo e migliorare la capacità decisionale grazie alla disponibilità di dati aggiornati in tempo reale. Attraverso la condivisione costante di informazioni sulla disponibilità di materiali e sulle capacità produttive, l’azienda può pianificare in modo più accurato i nuovi ordini, evitando interruzioni o ritardi nella catena produttiva. Il MES, inoltre, gestisce in modo dinamico e in tempo reale tutte le fasi operative del processo produttivo, monitorando la qualità e la tracciabilità di materiali e prodotti durante tutto il loro ciclo di vita. In caso di rilevamento di materiali difettosi, il sistema consente di rimuoverli immediatamente dall’inventario e di attivare il reso ai fornitori, riducendo gli sprechi, i costi legati agli scarti e i rischi legali derivanti da richiami o problemi di responsabilità.

Metronomo.Net